手机:0317-8290311

电话:18733036768

邮箱:yashengjixie@126.com

地址:河北省泊头市交河镇北工业区

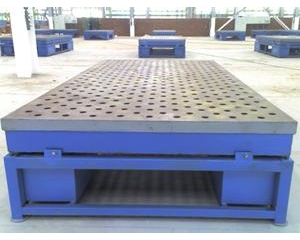

人工刮研通过交替进行刮削和研磨两个工序,逐步降低铸铁平板表面的粗糙度值和形位误差。其核心原理是利用刮刀去除表面高点,再通过研磨显示剩余高点,如此循环往复,使接触精度和几何精度不断提高。刮研过程中,操作者会根据显示的黑点(高点)分布情况,有针对性地去除材料,最终实现表面微观轮廓的精确控制。

分阶段渐进式精度提升:刮研工艺分为粗刮、细刮和精刮三个阶段。粗刮主要解决形位误差问题,采用大刀阔斧的方式去除机械加工痕迹;细刮阶段则通过短刮法交叉刮削,使研点分布更加均匀;精刮阶段使用小刮刀进行微量修正,最终达到每25mm×25mm范围内20-25个研点的高精度要求。这种渐进式的加工方法确保了精度提升的稳定性和可控性。

微观接触特性的优化:刮研形成的表面由无数微小高点组成,这些高点在接触时能产生弹性变形,实现更好的接触刚度。同时,不均匀分布的刀痕形成了微观储油结构,有利于润滑油的保持,减少摩擦磨损。这种特殊的表面形貌是机械加工难以实现的,也是刮研工艺独特优势的体现。

应力释放与稳定性增强:刮研过程采用手工操作,避免了机械加工产生的热应力和夹持应力。通过多次刮研循环,可以逐步释放铸铁平板内部的残余应力,提高尺寸稳定性。经过刮研的铸铁平板即使在温度变化环境下也能保持较好的几何精度,这是其长期保持精度的关键因素。

刮研采用"研点显示-刮削修正"的闭环控制方式。操作者通过红丹显色剂直观观察接触点的分布,根据显示结果进行针对性修正。这种基于实际接触状态的反馈调节机制,使得精度提升过程更加精准可靠,能够达到0.003mm/300mm的超高平面度要求。

上一条 : 拼接地轨高负载设计原理

下一条 : 不同材质铸铁平台精度差异